Machine CNC ou jouet ?

Comment faire la différence entre une vraie machine CNC et un jouet ? C'est une question que se posent de nombreux clients novices, ignorant les différences entre les produits sur le marché. Plot Electronics, avec plus de 20 ans d'expérience dans la construction de machines CNC, peut vous aider à résoudre ce dilemme. Au fil des ans, nous avons appris qu'il ne faut pas lésiner sur les composants de haute qualité si l'on veut garantir la fiabilité et la précision de son équipement.

Composants utilisés : Clé de la durabilité

Au départ, tout fabricant peut éprouver des difficultés à choisir les bonnes pièces, mais notre expérience nous a appris qu'économiser sur la qualité finit par coûter plus cher à l'avenir. Les machines CNC que nous construisons sont conçues pour la production, pas pour le jeu. Vous trouverez sur le marché de nombreuses machines d'apparence professionnelle, mais qui ne sont en réalité que des "jouets - bon marché, peu robustes et susceptibles de tomber en panne.

Les pièges des produits de substitution moins chers

En règle générale, les machines importées qui imitent les équipements professionnels sont vendues à des prix peu élevés - 10% à 20% pour les machines de fabricants établis. Au lieu de cela, comme c'est souvent le cas, de nombreux vendeurs augmentent leur prix jusqu'à 500%, en les présentant comme des produits haut de gamme. Par conséquent, avant d'acheter, comparez soigneusement le produit sur différentes plateformes (par exemple Aliexpress), en prêtant attention aux principaux composants mécaniques tels que les portes de roulement.

Ces machines à petit budget sont généralement basées sur des technologies dépassées, telles que les entraînements à moteur pas à pas, qui ont disparu de l'industrie depuis deux décennies. Si de tels équipements sont mis en production, vous constaterez rapidement une baisse de la précision et, par conséquent, une diminution de la rentabilité.

Conversions contre opportunités réelles

Certaines entreprises tentent de moderniser des machines moins coûteuses en les adaptant à des tâches plus exigeantes. Bien que cela puisse sembler une bonne option au départ, ces machines ont une durée de vie limitée et ne sont pas adaptées au reconditionnement. Elles ne peuvent tout simplement pas supporter une charge de production intense.

Comment faire la différence entre une machine CNC et un jouet ?

Un test qui peut être effectué est la simulation d'une collision. Sur les machines CNC professionnelles, même à pleine vitesse, une collision ne devrait pas endommager la mécanique de manière permanente. Sur les machines équivalentes bon marché, une telle situation pourrait entraîner des dommages permanents.

La confiance dans les marques : Est-elle toujours justifiée ?

De nombreuses entreprises choisissent des machines sur la base de la réputation du fabricant, sans prêter attention aux conditions actuelles de service ou de garantie. Par ailleurs, l'évolution du marché peut affecter la qualité du service ou du service après-vente. Il est donc utile d'examiner attentivement les conditions de garantie et de s'assurer que le service ne prendra pas des semaines en cas de problème.

Résumé

Lors du choix d'une machine CNC, il est utile de connaître les différences entre les composants utilisés, qui influent sur sa durabilité et ses capacités. Des composants de bonne qualité, bien que plus coûteux au départ, peuvent permettre de réaliser des économies significatives à long terme, en minimisant le risque de temps d'arrêt et de réparations coûteuses.

Comment choisir la bonne machine CNC pour votre entreprise ?

Déterminer les éléments qui le composent

- Servomoteurs

Servocommandes numériques - il existe de nombreuses catégories de servocommandes et de pseudo-solutions telles que les moteurs pas à pas avec encodeur (ezi-servo) - c'est la principale différence. Sur les machines professionnelles, il s'agit généralement de servomoteurs à courant alternatif, qui sont capables de supporter des multiples (3-10) de surcharges en fonctionnement et au ralenti. Les servomoteurs à courant alternatif sont très coûteux et représentent environ 40 % de la valeur de la machine. L'efficacité est un multiple du travail de la machine réalisé avec des entraînements pas à pas ou ezi-servo - le travail en 3D lui-même est 10 à 20 fois plus rapide et les résultats sont perceptibles en termes de qualité à l'œil nu. Dans la série super professionnelle, les servomoteurs des machines produites ont une capacité de surcharge de 800%, ce qui, dans le cas de machines moins chères, correspond à 300%, soit 2,6 fois plus, ce qui donne une accélération et une vitesse d'exécution des détails supérieures à celles des solutions moins chères, et 8 à 20 fois plus élevées que dans le cas des machines équipées de moteurs pas à pas à couple constant, qui sont classées comme des machines-jouets. La vitesse de réponse à la déformation ou les filtres et algorithmes utilisés pour contrôler l'entraînement, tels que les filtres harmoniques ou les filtres pendulaires, sont également importants. L'utilisation de capacités avancées en termes de vitesse est essentielle. Les servocommandes modernes présentent un équilibre entre l'algorithme et la réponse directe du variateur à la déformation. Se débarrasser des algorithmes et simplifier les réponses en bloc augmente la vitesse mais n'améliore pas la précision, et ne permet pas non plus un fonctionnement correct en cas de changements dans la nature de l'opération. Les machines sont conçues avec des contraintes internes qui peuvent provoquer des déformations vibratoires, qui sont amorties par la possibilité contenue dans les algorithmes qui défient les lois de la physique et sont capables d'arrêter la masse accélérée sans dépassement et sans vibrations visibles sur la pièce à usiner. Il n'est donc pas vrai que la lecture et la réponse les plus rapides du système de contrôle à la déformation constituent le meilleur choix. Il ne tient pas compte du paramètre de qualité de ce changement. La réponse est rapide, mais est-elle correcte ?

Les entraînements linéaires, qui sont présentés comme des entraînements directs, sont également utilisés. Ces entraînements sont deux à trois fois plus rapides que les machines industrielles, mais ils présentent également des inconvénients. Un paramètre important est la densité énergétique, qui résulte directement des composants utilisés, notamment les aimants en terres rares. Cette technologie est connue depuis de nombreuses années mais vient seulement d'être mise en œuvre dans les fraiseuses à commande numérique. Auparavant, elle était utilisée dans des machines telles que les lasers ou les machines de découpe au plasma. Les composants utilisés dans leur fabrication ont un impact sur la puissance d'un moteur donné, ainsi que sur sa taille et son poids, ce qui est important lors des avances rapides. Dans les travaux de fraisage, le niveau de capacité n'est satisfaisant que dans les machines ayant de petites zones de travail, en raison des grandes sections de bobinage et des courants importants qui les traversent et qui donnent de la puissance sur de petites distances.

Dans les grandes fraiseuses, l'utilisation d'entraînements linéaires n'offre pas encore un niveau de puissance suffisant pour maintenir la position de fraisage.

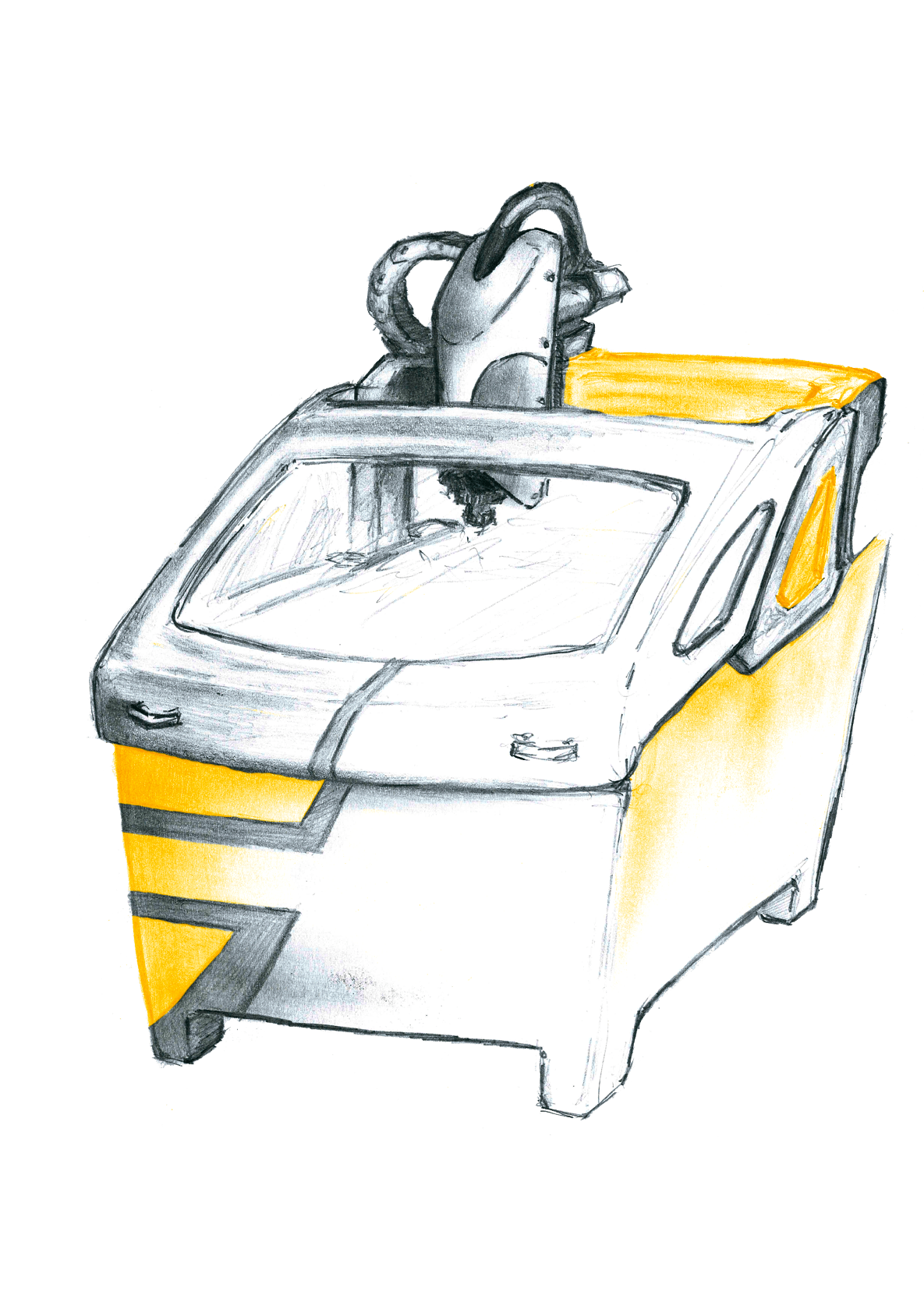

- Cadres de machines

Pour pouvoir utiliser des servomoteurs dans la machine, il est nécessaire d'usiner des cadres de haute précision, qui sont usinés avec une précision de +/-0,01 mm, et tels sont également les composants de guidage linéaire des chariots dans les classes H et P. Dans les machines non professionnelles, le niveau d'usinage ou de déformation pendant le fonctionnement est beaucoup plus élevé et atteint jusqu'à 1,2 mm. Pour l'industrie du meuble, ces valeurs sont acceptables, mais posent un problème pour la durée de vie d'une telle construction. Les modifications données perdent leurs propriétés de résistance à la déformation et se tordent, modifiant leur géométrie avec le temps, ou ne tiennent pas sur la pièce, détériorant leurs propriétés avec le temps de la machine à commande numérique. Les cadres usinés peuvent avoir une tolérance plus faible et si le cadre présente des écarts plus importants, un guide linéaire est utilisé dans une classe détériorée - conçu pour les portes coulissantes, etc. La classe du chariot est de 0,3 mm, mais il y en a généralement 4 et les erreurs s'additionnent - cela permet aux machines de fonctionner car les jeux sont suffisamment importants pour couvrir les erreurs mécaniques. Les erreurs ne sont apparentes que lorsque la charge de coupe est supérieure au poids du corps de guidage - c'est alors que l'on sait ce que vaut la machine. Plot Electronics a affiné le processus d'usinage et fabrique des appareils d'une classe de précision très élevée de 0,01 mm en standard sur 4 mètres. Des précisions plus élevées sont possibles, mais le temps est un facteur essentiel en termes d'économie. La classe des composants utilisés est également sélectionnée en fonction de la précision d'usinage. La conception de la machine a une grande influence sur la qualité des pièces, la possibilité d'utiliser des outils de grande taille et la durée de vie des outils et de la machine dans son ensemble. Les constructions soudées sont soumises à des forces internes qui affectent la stabilité et les performances de la machine CNC. Ce processus est couvert par le secret d'entreprise et le brevet, mais dans de nombreux cas, un recuit thermique, chimique ou par vibration est utilisé. Si vous n'avez pas d'impression recuite, c'est que votre dessin n'est pas passé dans un four, ce qui peut être facilement vérifié en regardant à l'intérieur du profil. Les méthodes vibratoires n'ont pas de signes visibles, mais on peut facilement entendre la structure, les méthodes chimiques ont des effets similaires à ceux du recuit, et il existe également une méthode de vieillissement dans laquelle la structure est soumise à la vie quotidienne et au repos.

- Fuseaux

Les fournisseurs de broches sont nombreux sur le marché des machines à commande numérique et il est difficile de déterminer directement ceux qui sont dans une classe à part et ceux qui sont juste pour le plaisir. Selon les besoins, les broches sont sélectionnées en fonction des caractéristiques de fonctionnement fournies avec la broche, qui garantissent un fonctionnement stable après un paramétrage correct par un contrôleur appelé onduleur. Plot Electronics utilise des broches de HSD, Hiteco et d'autres sociétés dont les produits se caractérisent par une qualité et une durabilité exceptionnelles. Sur le marché des machines CNC, on trouve des équivalents des broches HSP et des broches refroidies à l'eau utilisées dans la classe amateur, communément appelées broches chinoises humides - c'est ainsi que sont décrites les broches en provenance de Chine. Leur puissance dans les tableaux comparatifs n'a rien à voir avec la réalité - il s'agit de la puissance consommée et non de la puissance effective sur l'arbre. La comparaison de puissance n'a donc pas de sens car il n'y a pas de garantie de stabilité.

L'avantage des broches professionnelles utilisées est leur caractéristique de travail non linéaire, qui présente un pic de puissance à la valeur moyenne de la vitesse de rotation maximale, ce qui permet de travailler dans une plus large gamme de vitesses nominales. Plot Electronics exploite cet avantage en permettant de travailler à des vitesses de coupe basses et, par conséquent, en permettant à l'utilisateur de travailler avec les paramètres prévus pour le processus de coupe des matériaux en acier à 800-3000 tr/min avec une vitesse de broche maximale de 24000 tr/min, ce qui permet à l'utilisateur de travailler avec de nombreux types de matériaux différents avec un avantage par rapport à d'autres solutions.

La commande de la broche elle-même est également importante. Elle est mise en œuvre par le biais de l'automatisation et d'un dispositif appelé onduleur, dont le fonctionnement pompe dans le moteur une énergie égale à l'énergie consommée. Cette économie permet de maintenir le moteur dans des conditions optimales pour la charge. Une telle broche est donc utilisée au maximum et l'énergie non utilisée ne se produit pas et n'est pas convertie en chaleur. Cela permet d'économiser de l'énergie et offre de formidables possibilités de contrôler avec précision la vitesse de la broche de couple, mais aussi de contrôler le mouvement de coupe. Les fréquences des broches vont de 200 à 1 000 Khz, ce qui rend impossible l'utilisation d'algorithmes de fonctionnement vectoriel jusqu'à 300 Hz, dont l'efficacité est 1,4 fois supérieure à celle du contrôle scalaire ; pour les fréquences plus élevées, des algorithmes propriétaires sont utilisés, dont la programmation ne peut être effectuée que par le service du fabricant.

- Conduire

L'entraînement se fait au moyen d'engrenages planétaires et de lamelles hélicoïdales, également dans l'axe Z, ce qui est unique parmi la concurrence. Cette solution protège contre les collisions, les erreurs de programme éventuelles, l'inattention, etc. Sur les machines de Plot Electronics, rien de grave ne se produit lors de tels incidents - la machine s'arrête. La machine est protégée contre les erreurs de l'opérateur. Après avoir éteint la machine, l'avoir rallumée et avoir effectué un parcours de référence, la machine revient entièrement à ses réglages d'origine. Les machines sont conçues pour de telles éventualités grâce à des années d'expérience. L'utilisation de l'entraînement hélicoïdal dans la mécanique de l'axe Z implique l'utilisation d'éléments d'engrenage planétaires et de moteurs coûteux avec des freins intégrés. La solution utilisée par Plot Electronics est plus coûteuse mais fiable et durable.

Les machines concurrentes utilisent des vis à billes, dont la collision endommage l'entraînement, généralement les accouplements et les composants mécaniques, et pour équilibrer le poids, des vérins d'appoint sont utilisés sur l'axe Z, ce qui, en termes de sécurité et de complexité du système, est une solution obsolète et peu fiable.

Le système d'entraînement en Y fonctionne de manière indépendante, ce qui permet au système de correction de l'angle droit de fonctionner - les charges lors du fonctionnement pour des dimensions extrêmes sont différentes pour les deux entraînements - les algorithmes pertinents se chargent de la synchronisation et le système d'angle positionne toujours la machine avec précision lors de la référence.

Les paramètres et les classes de précision dans lesquels les composants sont fabriqués et installés sont importants, ce qui n'est pas évident à première vue.

Dans les lames dentées, les qualités utilisées commencent à partir de T6. Pour de nombreux fabricants, cela n'est pas important et ils utilisent des substituts moins chers, dont les effets sur la qualité se font sentir sur la pièce, mais aussi en termes de durabilité. Si la qualité est médiocre, des signes d'usure sont visibles sous la forme d'éraflures sur les bords des bandes hélicoïdales, ce qui entraîne une déformation de l'échelle et le non-respect des paramètres par la machine.

- Guides

Les mécanismes de construction des machines à commande numérique sont exclusifs et présentent un avantage par rapport aux solutions concurrentes. Les glissières X-drive sont montées en haut et en bas de la poutre, ce qui permet de transférer des forces plus importantes en raison de l'espacement plus grand que dans les solutions concurrentes, ce qui se traduit par des sections plus petites des poutres de roulement dans les machines que dans les solutions concurrentes, mais l'espacement axial est plus grand, ce qui permet de transférer des forces de coupe plus importantes, en outre les glissières n'ont pas besoin de protecteurs pliants parce qu'il n'y a pas d'inquiétude au sujet de la poussière sur la glissière parce que d'en haut et d'en bas les copeaux et la poussière sont facilement nettoyés par les racleurs du chariot à billes. Dans les solutions concurrentes, les guides sont boulonnés sur le côté de la poutre, ce qui réduit l'espacement et nécessite des sections plus importantes des poutres de roulement, en plus des couvercles rabattables qui rendent difficile l'accès aux guides pour les contrôles et les nettoyages requis par l'opérateur. Le montage des guides d'entraînement Y sur la structure de la machine est également une erreur, mais il est utilisé par de nombreux fabricants de machines pour éviter l'impact des erreurs d'usinage de la structure sur les erreurs de la machine. L'usinage des plans sur les côtés des profils est apparent et vise à rendre l'usinage rugueux afin que seuls les rails puissent être posés. La dilatation de l'acier dans de telles structures le pousse contre les parois latérales des profilés qui constituent la machine, ce qui entraîne des modifications de la concavité ou de la convexité du profilé sur lequel sont fixées les voies de guidage, qui à leur tour poussent contre les bogies et élargissent ainsi l'espacement entre les supports de la poutre. Dans ce cas, les chariots à 4 rangées supportent la totalité de la charge de la poutre sur seulement 2 rangées, ce qui limite la durée de vie du chariot et entraîne une usure relativement rapide des chariots. Un autre problème lié à cette conception est le dépôt de déblais et de poussières sur la semelle de roulement, ce qui nécessite l'utilisation de couvercles. Un aspect important est le fait que les glissières adhèrent aux bases, sinon les glissières ne résisteront pas à la pression du poids et tomberont sur le boulon jusqu'à ce qu'elles soient bloquées contre le bord latéral du boulon. La construction de la cinématique n'est pas mauvaise, mais il faut veiller à un entretien régulier et à une lubrification quasi quotidienne.

Dans les conceptions où les voies sont montées sur le fond, il n'y a pas de défauts mécaniques, les voies ne sont pas soumises à des contraintes et sont naturellement protégées contre la pénétration de poussière ou de copeaux. La propreté est plus facile à maintenir dans ces constructions et la durée de vie des bogies est supérieure à 10 ans avec une lubrification fréquente.

- Système de triangulation structurelle

Les jeux dans les machines CNC apparaissent après environ 2 ans de fonctionnement et doivent être corrigés en serrant des vis spéciales qui poussent les engrenages contre les rails dentés.

Les machines proposées par Plot Electronics utilisent une solution exclusive qui applique automatiquement une pression sur l'entraînement pour éviter le jeu, ce qui permet d'obtenir des caractéristiques de fonctionnement idéales pour les années à venir tout en protégeant l'ensemble de la mécanique de précision de la machine contre les erreurs de l'opérateur ou les collisions.

En plus de la fonction de réglage, la solution propriétaire absorbe la plupart des vibrations et des oscillations de la mécanique pendant le processus de coupe, ce qui prolonge plusieurs fois la durée de vie de l'ensemble de la mécanique et permet de travailler avec des outils déséquilibrés ou spéciaux.

- Système de serrage sous vide

Le serrage par le vide est en train de devenir la norme et constitue une solution de serrage populaire pour les cartes et les composants ayant une surface importante. Le bridage de composants plus petits pose des problèmes que Plot Electronics a résolus en appliquant une solution propriétaire et en développant des méthodes de bridage sous forme d'antiformes à vide. En outre, les pompes à vide utilisées sont développées pour Plot Electronics et se caractérisent par une plus grande efficacité et une plus faible consommation d'énergie grâce à l'utilisation d'un contrôle de la vitesse de la pompe par des onduleurs et une programmation en algorithmes sinus-vecteur. Cette solution contrôle le fonctionnement du moteur en utilisant une mesure vectorielle plutôt que scalaire, ce qui se traduit par une efficacité 1,4 fois supérieure à la valeur nominale, due au fonctionnement vectoriel du moteur. En outre, le modèle de pompe utilisé fonctionne à 60 Hz, ce qui augmente la capacité de la pompe d'environ 20% L'utilisation de la commande de moteur pour les pompes à vide sur les équipements à commande numérique n'existe pas dans les entreprises concurrentes.

- Technologie HM+

Dans le cas de Plot Electronics, les poutres du portique et du châssis de la machine sont renforcées transversalement par des barres (nervures) qui s'emboîtent les unes dans les autres. Il s'agit d'une opération qui demande beaucoup de travail, mais qui, d'après nos recherches (et des études externes), augmente la rigidité de l'ensemble du système d'environ 7 à 8 fois par rapport aux machines fabriquées avec des profilés normaux. Sur les nouvelles machines, le système est en outre recouvert d'un composé HM+ (solution brevetée), qui multiplie la rigidité par 12,5 environ. Certaines machines à commande numérique utilisent également des armatures compartimentées et une injection de béton polymère, mais dans ce cas, après une dizaine d'années, la corrosion et la perte de poids se produisent, entraînant le relâchement du matériau de remplissage et la création d'une cavité autour de celui-ci.

Sur la base de 20 ans d'expérience et de nombreux cas différents dans des milliers de machines CNC, je recommanderais certainement d'acheter des machines-outils professionnelles de la série Sentinel N. Tous les propriétaires de ces machines CNC ont réussi. N'hésitez pas à nous contacter.